Современные технологии переработки сои от компании Farmet

Автор: П. Пугачев, канд. техн. наук, генеральный директор ООО «Фармет»

В настоящее время соя как кормовая культура занимает лидирующее положение в перечне основных источников белковых продуктов, используемых в кормлении разных групп сельскохозяйственных животных. Поскольку в соевых бобах содержатся антипитательные вещества (ингибиторы трипсина и уреаза), снижающие кормовую ценность продуктов переработки, для их инактивации применяют тепловую или влаготепловую обработку. Наиболее эффективным решением термической обработки сои является экструзия. Компания Farmet предлагает ряд современных технологий и технологических линий для переработки соевых бобов на кормовые и пищевые цели.

В настоящее время соя как кормовая культура занимает лидирующее положение в перечне основных источников белковых продуктов, используемых в кормлении разных групп сельскохозяйственных животных. Поскольку в соевых бобах содержатся антипитательные вещества (ингибиторы трипсина и уреаза), снижающие кормовую ценность продуктов переработки, для их инактивации применяют тепловую или влаготепловую обработку. Наиболее эффективным решением термической обработки сои является экструзия. Компания Farmet предлагает ряд современных технологий и технологических линий для переработки соевых бобов на кормовые и пищевые цели.

Наиболее простой вариант переработки сои — использование экструдера в технологической линии EDSO (Extrusion Dry SOya) с получением полножирной сои (без отжима масла), когда соевые бобы в стволе экструдера подвергаются интенсивному механическому и баротермическому воздействию при температуре свыше 130 °С и давлении 30–60 атм.

В процессе экструзии соевые бобы нагреваются, разрушается их клеточная структура, инактивируютя антипитательные вещества и желатинизируется крахмал. В зависимости от температуры экструзии на экструдерах Farmet можно получать корма с высокой степенью растворимости протеина в качестве корма для свиней, птицы или с увеличенным содержанием защищенного белка (байпас протеин) для скармливания жвачным животным.

Однократное прессование с экструзией — технология ЕР1

Для переработки сои с получением масла и жмыха компания Farmet предлагает уникальную экологическую технологию однократного прессования с экструзией — ЕР1, в которой соевые бобы сначала обрабатываются в экструдере, а затем на шнековом прессе отжимается масло с получением на выходе экструдированного соевого жмыха. Данная экологическая технология — это альтернатива экстракции, т. к. переработка сои осуществляется механическим путём без применения химических растворителей. Технология ЕР1, объединяющая в себе все преимущества экструзии и прессования, позволяет получать экструдированный соевый жмых с содержанием масла 6–8%, что повышает его усвояемость и обменную энергию. Нагрев и разрушение клеток под воздействием трения и давления в экструдере приводят не только к увеличению выхода масла при последующем прессовании, но и к переходу антиоксидантов (токоферолов) в соевое масло. В таком масле также содержится меньше фосфолипидов, что облегчает процесс его последующей рафинации, поскольку большая часть фосфолипидов остается в жмыхе, тем самым повышая его питательность.

Переработка обрушенных или необрушенных соевых бобов по технологии ЕР1при разной температуре обработки позволяет получать экструдированный соевый жмых с различным содержанием протеина, разной растворимостью и питательной ценностью.

Энергосберегающая технология переработки сои с рекуперацией тепла — EP1Recu

Поскольку экструдирование является довольно энергоёмким механическим процессом, специалисты компании Farmet большое внимание уделяют вопросу совершенствования технологий переработки сои. Для снижения энергозатрат в компании была специально разработана инновационная технологии Farmet EP1 Recu (EP1 Recu+) с системой многоступенчатой рекуперации тепла. Данная технология может быть успешно реализована на прессах типа FS 350, FS 1010, FS 4015 и экструдерах FE 500, FE 1000 и FE 4000, обеспечивая любой объём переработки, начиная от нескольких тысяч тонн до сотен тысяч тонн сои в год.

Переработки сои по технологии EP1 Recu начинается с блока очистки сырья. Затем сырье взвешивается на автоматических весах и поступает в рушально-веечное отделение для обрушки, дробления ядра и удаления оболочки. Далее сырье подается в бункер с рекуперационными нагревателями, где проходя через секции нагревателей оно подогревается до требуемой температуры, в диапазоне 40–60 °С и затем транспортируется в экструдер. Кратковременное воздействие высокой температуры в экструдере на продукт снижает в нем содержание антипитательных веществ до требуемых значений, при этом в экструдате сохраняются все полезные вещества.

После экструдера соевый экструдат подается в сушильный конвейер, где его влажность и температура снижаются до уровня, необходимого для качественного отжима масла на прессе. При этом тепло, образующееся в процессе сушки и последующего охлаждения экструдата, также транспортируется в рекуперационный бункер. Отжим масла из соевого экструдата происходит при температуре масла после прессования около 90–100

С, при этом температура жмыха на выходе из пресса составляет около 110 °C, поэтому над конвейером для транспортирования жмыха также установлена вытяжка для забора смеси пара с горячим воздухом и дальнейшей её подачи в рекуперационный бункер.

После пресса жмых поступает в проточный охладитель, где он охлаждается воздухом до температуры, безопасной для его хранения на складе. В составе технологии EP1 Recu предусмотрена система увлажнения жмыха, которая позволяет поддерживать его влажность на необходимом уровне.

За счёт удаления соевой оболочки и последующей обработки сои на технологической линии EP1 Recu можно получать экструдированный жмых, в котором содержание сырого протеина достигает 50%, а его растворимость в 0,2% растворе КОН составлять порядка 80%.

После пресса отжатое сырое соевое масло поступает в систему автоматической фильтрации масла. Управление процессом переработки и работой оборудования всей технологической линии осуществляется автоматической системой управления FIC (Farmet Intelligent Control).

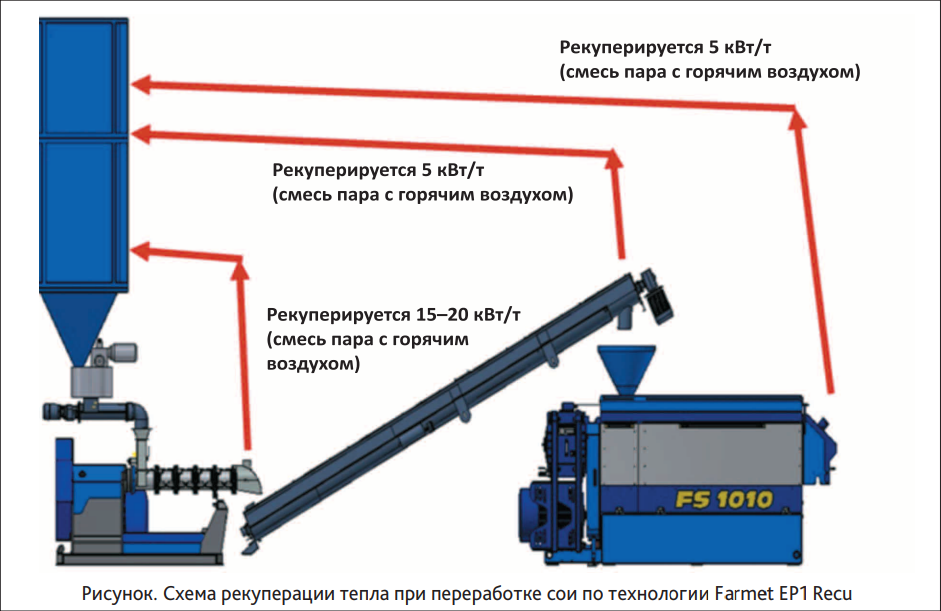

На рисунке схематично показана энергосберегающая технология переработки сои с системой рекуперации тепла, получаемого от работы технологического оборудования. Красными стрелками обозначены основные точки забора тепла в виде рекуперируемой энергии (кВт/т) полученной на выходе из экструдера, после подсушки экструдата с охлаждением и после пресса.

Рисунок. Схема рекуперации тепла при переработке сои по технологии Farmet EP1 Recu

Следует отметить, что за счёт возможности осуществлять регулирование температуры обработки и продолжительности периода прохождения соевого сырья по всей технологической линии можно обеспечивать необходимый режим обработки и требуемую растворимость белка. Нами рекомендованы оптимальные диапазоны температур для производства экструдированных кормов для разных групп животных: для моногастричных — 135–140 °С, для жвачных — 140–145 °С.

Таким образом, технология Farmet EP1 Recu позволяет перерабатывать сою и получать экологически чистую продукцию в виде высококачественного масла и экструдированного жмыха с высокими кормовыми свойствами. При этом суммарная экономия энергии на подогреве семян сои может составлять до 40 кВт на тонну, производительность оборудования повышается на 60%, а ресурс работы комплекта рабочих органов прессов и экструдеров и срок замены запчастей остаётся неизменным, несмотря на увеличенную производительность переработки почти в 2 раза.

Благодаря небольшим размерам и модульному исполнению технологическое оборудование может быть компактно размещено на производственных площадках, что существенно снижает стоимость внедрения технологии и строительные издержки. В 2020 году на юге России был запущен в эксплуатацию завод, использующий безгексановую энергосберегающую технологию переработки сои с максимальной производственной мощностью 300 тонн в сутки. Результаты эксплуатации оборудования в производственных условиях показали, что технология Farmet EP1 Recu обеспечивает требуемые качественные показатели продуктов переработки сои, при этом инвестиции в оборудование окупились в течение года.

Технологии получения соевого текстурата

При глубокой переработке сои, конечным продуктом могут быть соевые текстураты, концентраты и изоляты. В ряде стран текстурат производят из соевой муки, полученной при размоле обезжиренного соевого шрота. Компания Farmet предлагает технологию получения текстурированных растительных протеинов (TVP) из экструдированного соевого жмыха механическим путем. Процесс получения текстурата выглядит так: очищенные от примесей соевые бобы после шелушения и удаления соевой оболочки сначала перерабатываются по технологии ЕР1 — вначале на экструдере, потом на прессе с отжимом масла и получением экструдированного соевого жмыха. Затем жмых размалывается, получается полуобезжиренная соевая мука, которая после размола охлаждается, кондиционируется в паровом кондиционере и экструдируется на модернизированных экструдерах с получением текстурированного соевого белка. Заключительный этап — сушка и охлаждение готового продукта.

Необходимо отметить, что встраивание в существующие технологические линии переработки сои ЕР1 вышеприведенного дополнительного оборудования, позволит предприятию достаточно легко и технологично перейти к производству текстурированного соевого белка, что повысит его экономическую эффективность.

Компания также разработала и предлагает оригинальную технологию получения соевого текстурата путём переработки сои холодным способом с последующей экструзией жмыха. Суть данной технологии получения соевого текстурата заключается в следующем. Вначале соевые бобы проходят дополнительную очистку, обрушку и сепарацию соевой оболочки. Потом на прессе FS 1010 производится холодный отжим масла, а полученный жмых охлаждается. Для эффективного ведения процесса текстурирования необходимо чтобы максимальное содержание жира в жмыхе было на уровне 7%, что можно достичь холодным прессованием при входной влажности сои 5–6%. Затем в дробилке производится его мелкий размол, кондиционирование в паровом кондиционере и экструдирование на экструдере FE 1000. Полученный соевый текстурат охлаждается и сушится, а сырое соевое масло холодного отжима фильтруется на автоматическом фильтре. При входных параметрах сои (на а. с. в.): масличность 18–20%, влажность 5–6% и температура сои -25 °С, параметры текстурата следующие: протеин 47,4%, жир 8%, клетчатка 5,9%.

Таким образом, применяя только механическое прессование и экструдирование в технологиях переработки сои за один производственный цикл можно получить полножирную сою, соевое масло, экструдированный соевый жмых, а также текстурированный соевый белок с высокой комовой ценностью, высоким качеством и вкусом.

АО Фармет

Йиржинкова 276, 552 03 Ческа Скалице Чешская Pеспублика

Тел. +420 491 450 116

E-mail: oft@farmet.cz

OOO «Фармет»

109456, Москва, Рязанский пр-т, д. 75, к. 4

Тел. +7 (495) 640-13-07

Моб. +7 916 596 55 83

E-mail: p.pugachev@farmet.ru

www.farmet.ru